L’impression 3D révolutionne la façon dont les industries conçoivent et fabriquent leurs produits. Cette technologie de fabrication additive permet de créer des objets complexes couche par couche, offrant une liberté de conception sans précédent. De l’aérospatiale à l’automobile en passant par le médical, l’impression 3D transforme les processus de développement, optimise les structures et ouvre la voie à la personnalisation de masse. Examinons en détail comment cette technologie disruptive redéfinit les approches de conception industrielle et façonne l’avenir de la production.

Évolution des processus de prototypage rapide avec l’impression 3D

Le prototypage rapide a été l’une des premières applications majeures de l’impression 3D dans l’industrie. Cette technologie permet aux ingénieurs de matérialiser rapidement leurs concepts en modèles physiques, accélérant considérablement le cycle de développement des produits. Avec l’impression 3D, il est possible de créer des prototypes fonctionnels en quelques heures, contre plusieurs jours ou semaines avec les méthodes traditionnelles.

L’itération rapide rendue possible par l’impression 3D permet aux concepteurs de tester et d’affiner leurs designs de manière beaucoup plus efficace. Vous pouvez désormais imprimer plusieurs versions d’un prototype en une journée, les tester, et apporter des modifications sur-le-champ. Cette agilité dans le processus de conception réduit considérablement les délais de mise sur le marché et améliore la qualité finale des produits.

De plus, la capacité de l’impression 3D à produire des formes complexes ouvre de nouvelles possibilités en termes de design. Les concepteurs ne sont plus limités par les contraintes des méthodes de fabrication traditionnelles et peuvent explorer des géométries innovantes qui optimisent la fonction et l’esthétique des produits.

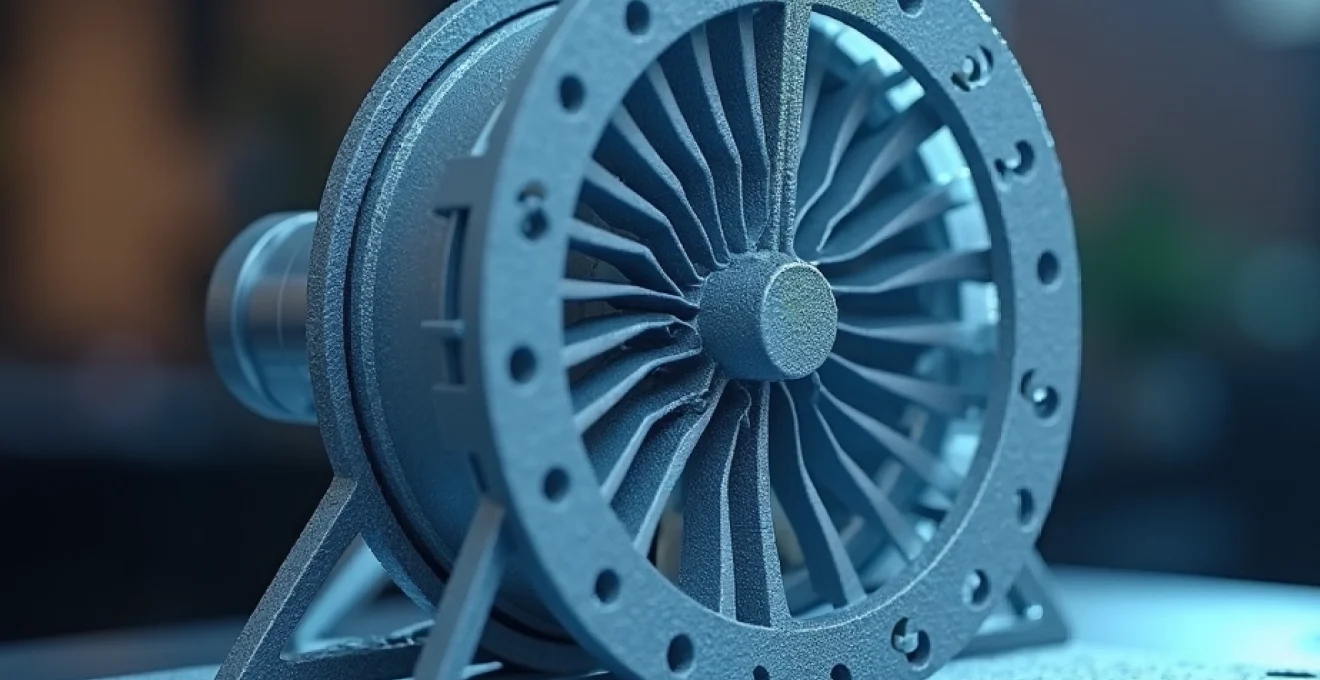

Optimisation topologique et allègement des structures industrielles

L’optimisation topologique est l’un des domaines où l’impression 3D excelle particulièrement. Cette approche de conception vise à créer des structures aussi légères que possible tout en conservant leur résistance mécanique. Grâce à des algorithmes sophistiqués, il est possible de déterminer la distribution optimale de matière pour une pièce donnée, en fonction des contraintes mécaniques qu’elle doit supporter.

Analyse par éléments finis (FEA) pour la conception générative

L’analyse par éléments finis (FEA) est un outil puissant utilisé en conjonction avec l’impression 3D pour la conception générative. Cette méthode permet de simuler le comportement mécanique d’une pièce sous différentes charges et conditions. En intégrant les résultats de la FEA dans le processus de conception, vous pouvez créer des structures optimisées qui répondent précisément aux exigences de performance tout en minimisant la quantité de matière utilisée.

Réduction de masse avec les structures en treillis

Les structures en treillis sont un excellent exemple de l’optimisation rendue possible par l’impression 3D. Ces structures internes complexes permettent de réduire considérablement la masse d’une pièce tout en maintenant sa rigidité. En remplaçant le matériau solide par un réseau de poutres interconnectées, vous pouvez créer des composants ultra-légers mais robustes, particulièrement utiles dans les industries aérospatiale et automobile où chaque gramme compte.

Cas d’étude : redesign d’un support moteur aéronautique par GE

Un exemple frappant de l’impact de l’optimisation topologique et de l’impression 3D est le redesign d’un support moteur aéronautique par General Electric. En utilisant ces technologies, GE a réussi à réduire le poids du support de 84%, passant de 855 pièces à une seule pièce imprimée en 3D. Cette optimisation a non seulement allégé le composant, mais a également simplifié l’assemblage et amélioré sa fiabilité.

L’optimisation topologique combinée à l’impression 3D permet de repenser complètement la conception des pièces industrielles, ouvrant la voie à des performances inégalées en termes de poids et de résistance.

Personnalisation de masse et production à la demande

L’un des avantages majeurs de l’impression 3D est sa capacité à produire des pièces personnalisées sans surcoût significatif. Contrairement aux méthodes de fabrication traditionnelles qui nécessitent des moules ou des outils coûteux, l’impression 3D permet de modifier facilement le design d’une pièce entre chaque impression. Cette flexibilité ouvre la voie à la personnalisation de masse, où chaque produit peut être adapté aux besoins spécifiques du client.

Fabrication additive pour les pièces de rechange à faible volume

Dans le domaine des pièces de rechange, l’impression 3D offre une solution particulièrement intéressante pour les composants à faible volume. Au lieu de maintenir des stocks importants de pièces rarement utilisées, les entreprises peuvent désormais imprimer ces pièces à la demande. Cette approche réduit considérablement les coûts de stockage et élimine le risque d’obsolescence des pièces.

Adaptation des produits avec la technologie projet 7000 de 3D systems

La technologie Projet 7000 de 3D Systems est un excellent exemple des possibilités offertes par l’impression 3D en termes de personnalisation. Ce système permet d’imprimer des pièces en plastique avec une grande précision et dans une variété de couleurs et de finitions. Vous pouvez ainsi adapter l’apparence et les propriétés fonctionnelles de chaque produit aux préférences individuelles des clients, ouvrant de nouvelles opportunités de marché.

Réduction des stocks et des délais dans la chaîne logistique

La production à la demande rendue possible par l’impression 3D a un impact significatif sur la gestion de la chaîne logistique. En imprimant les pièces localement et selon les besoins, vous pouvez réduire considérablement les stocks et les délais de livraison. Cette approche just-in-time améliore l’efficacité opérationnelle et réduit les coûts liés à la gestion des inventaires.

Nouveaux matériaux et propriétés fonctionnelles avancées

L’évolution des technologies d’impression 3D s’accompagne du développement de nouveaux matériaux aux propriétés uniques. Des polymères haute performance aux alliages métalliques avancés, en passant par les matériaux composites, l’éventail des matériaux imprimables en 3D ne cesse de s’élargir. Cette diversité permet aux concepteurs d’intégrer des fonctionnalités avancées directement dans la structure des pièces imprimées.

Par exemple, il est désormais possible d’imprimer des pièces avec des gradients de propriétés, passant progressivement d’un matériau rigide à un matériau souple au sein d’une même structure. Cette capacité ouvre de nouvelles perspectives en termes de design fonctionnel, permettant de créer des pièces aux comportements mécaniques complexes et adaptés.

Les matériaux intelligents, capables de changer de forme ou de propriétés en réponse à des stimuli externes, représentent une autre frontière passionnante de l’impression 3D. Ces matériaux pourraient révolutionner des domaines tels que l’aérospatiale, où des structures auto-adaptatives pourraient optimiser leurs performances en fonction des conditions de vol.

L’innovation dans les matériaux d’impression 3D repousse constamment les limites de ce qui est possible en termes de conception et de fonctionnalité des produits industriels.

Intégration de l’impression 3D dans l’industrie 4.0

L’impression 3D s’inscrit pleinement dans le paradigme de l’Industrie 4.0, caractérisé par la numérisation et l’interconnexion des processus industriels. Cette technologie s’intègre parfaitement avec d’autres innovations telles que l’Internet des Objets (IoT), l’intelligence artificielle et l’analyse de données massives pour créer des écosystèmes de production intelligents et agiles.

Jumeau numérique et simulation du processus d’impression

Le concept de jumeau numérique prend tout son sens avec l’impression 3D. En créant une représentation virtuelle précise de chaque pièce et du processus d’impression, vous pouvez simuler et optimiser la fabrication avant même de lancer la production physique. Cette approche permet d’anticiper les problèmes potentiels, d’améliorer la qualité des pièces et de réduire les coûts liés aux erreurs de production.

Automatisation avec les imprimantes 3D industrielles comme l’ultimaker S5 pro

Les imprimantes 3D industrielles modernes, telles que l’Ultimaker S5 Pro, intègrent des fonctionnalités avancées d’automatisation. Ces systèmes peuvent gérer automatiquement le changement de matériaux, surveiller la qualité de l’impression en temps réel et s’ajuster en conséquence. L’automatisation accrue permet d’augmenter la productivité et la fiabilité des processus d’impression 3D, les rendant plus adaptés à la production industrielle à grande échelle.

Fabrication hybride combinant usinage CNC et impression 3D

La fabrication hybride, combinant l’impression 3D avec des techniques d’usinage traditionnelles comme le CNC, représente une approche prometteuse pour l’industrie manufacturière. Cette méthode permet de tirer parti des avantages de chaque technologie : la liberté de forme de l’impression 3D et la précision de l’usinage CNC. Vous pouvez ainsi créer des pièces complexes avec des tolérances serrées, impossibles à réaliser avec une seule technologie.

Par exemple, une pièce pourrait être d’abord imprimée en 3D pour créer sa forme générale complexe, puis usinée avec précision pour les surfaces nécessitant des tolérances plus strictes. Cette approche hybride ouvre de nouvelles possibilités en termes de conception et de fabrication de pièces industrielles sophistiquées.

Défis réglementaires et normalisation de la fabrication additive

Malgré ses nombreux avantages, l’adoption généralisée de l’impression 3D dans l’industrie fait face à des défis réglementaires importants. La nature disruptive de cette technologie soulève des questions en termes de propriété intellectuelle, de responsabilité du produit et de contrôle qualité.

La normalisation des processus d’impression 3D est un enjeu crucial pour garantir la fiabilité et la reproductibilité des pièces produites. Des organismes tels que l’ISO et l’ASTM travaillent activement à l’élaboration de normes spécifiques à la fabrication additive. Ces normes couvrent divers aspects, de la qualification des matériaux aux procédures de test, en passant par la certification des processus d’impression.

Pour les industries hautement réglementées comme l’aérospatiale et le médical, la certification des pièces imprimées en 3D représente un défi particulier. Des procédures rigoureuses de validation et de test doivent être mises en place pour garantir que les composants imprimés répondent aux mêmes standards de sécurité et de performance que leurs équivalents fabriqués traditionnellement.

L’évolution du cadre réglementaire autour de l’impression 3D jouera un rôle crucial dans son adoption à grande échelle dans l’industrie. À mesure que ces défis seront relevés, on peut s’attendre à une intégration encore plus poussée de cette technologie dans les processus de conception et de fabrication industriels.

L’impression 3D transforme profondément la conception industrielle, offrant une liberté de création sans précédent et ouvrant la voie à des produits plus performants, plus légers et plus personnalisés. Son intégration dans l’écosystème de l’Industrie 4.0 promet de révolutionner encore davantage les processus de production, rendant l’industrie plus agile et plus adaptée aux besoins changeants du marché. Bien que des défis persistent, notamment en termes de réglementation et de normalisation, l’avenir de la conception industrielle semble indissociable de l’évolution continue de l’impression 3D.